科技部正式发布的《国家绿色低碳先进技术成果目录》包括18项水污染治理技术、15项大气污染治理技术、23项固废处理技术等共85项先进技术成果。

科技部正式发布的《国家绿色低碳先进技术成果目录》包括18项水污染治理技术、15项大气污染治理技术、23项固废处理技术等共85项先进技术成果。

1. 技术名称

工业废油蒸馏精制高值化利用技术

2. 适用范围

现存废油回收再生企业的原料预处理及汽车修理点和企业设备更换的废润滑油处理。

3. 技术内容

3.1 技术原理

(1)以废润滑油为对象,建立废润滑油中稠环芳烃、卤代烃、甲苯不溶物、残留添加剂或金属有机物、老化副产物等的组成结构及其分布的测评方法,对废润滑油、蒸馏亚组分和精制产品进行系统分析,结合对废润滑油理化性质和污染程度、可加工性分析等,依据其资源化利用的技术经济潜质,构建评价废润滑油质量指标体系,建立危险废物属性和资源属性的评价指标体系,明确废润滑油、蒸馏亚组分和产品的危险废物属性和资源属性,以及危险废物特征污染物在处置和利用过程中的迁移转化规律,形成工业废油处置和利用的技术经济性评估方法。

(2)开发了新型催化剂配方和制备工艺,并建立了催化剂与渣油催化改质的构效关系,形成了相应的催化剂筛选方案,提出工业废油蒸馏渣油的催化改质及其资源化利用技术,实现对渣油的安全处置与高值化利用。

该技术在超高真空等极端条件下废油深度脱水除杂的处理能力高达 12000L/h,残余酸值低至 0.03mgKOH/g,残余水分低于 30mg/L;超短程分子蒸馏关键技术的有效分离温度比传统工艺降低了 130℃~220℃,可在 220℃左右运行;加氢脱硫率、脱氮率达到 95%以上。

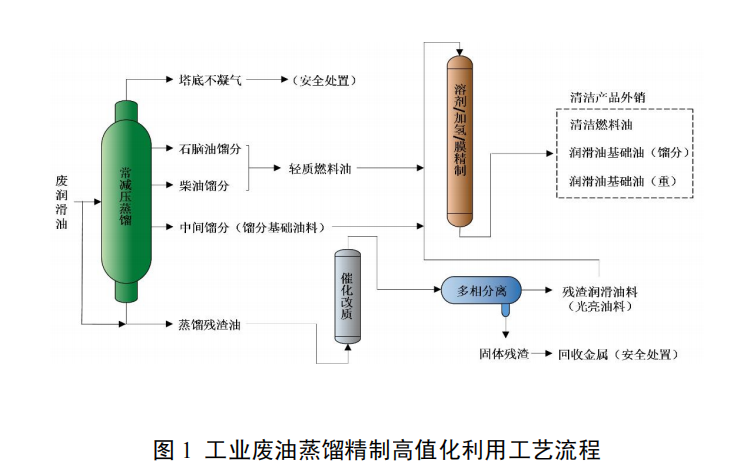

工业废油蒸馏精制高值化利用工艺流程如图 1 所示。

3.2 主要创新点

(1)该技术在使用过程中并没有特定的条件限制,主要保证加氢精制过程中氢源的稳定供给,即能满足稳定运行。

(2)对环境干扰敏感度相对较低,不受地域影响,可与化工生产工艺进行耦合,实现相关化工企业副产物氢气的高效利用,形成化工—废油再生联合生产,技术链条匹配合理。

(3)实现了工业废油的全组分处置与高值化利用,工艺稳定,技术经济且环境友好。

4. 污染治理或环境修复效果

该技术可减少废油炼制的废气、废渣、废水排放,废油炼制基础油收率提高至 85%~90%。处理后油含盐量低于 3mg/L、油含水率低于 300mg/L,外排水含油量不超过 150μg/g。

5. 技术示范情况

重庆涂维环保科技有限十大彩票网赌平台万吨级废油全组分资源化关键技术项目,工程规模 3 万 t/a,该项目实现了将废油转化为高质量、不同类别的油品,极限真空度(残压值)仅 0.5Pa,工作真空度(残压值)600Pa,蒸馏温度 200℃,加氢精制压力 7.8MPa。经检测和测算,每处理 1t 废油可节约 20%~30%能耗。满足了大宗废油的资源化需求。

6. 投资估算

以 3 万 t/a 废润滑油再生高档基础油主体生产装置(包括预处理单元、加氢精制单元、后分馏单元)为例,总投资约 1500 万元。

7. 投资回收期

以3 万t/a 废润滑油再生高档基础油主体生产装置(包括预处理单元、加氢精制单元、后分馏单元)为例,静态投资回收期0.396 年。

8. 技术成果转化推广前景

该技术以环境保护和提高资源化率为出发点,推广工业废油处置与高值化利用技术,不仅可以每年处理 2 万~3 万 t 工业废油,还可产生 2 千万~3 千万元经济效益,有效促进了废油再生行业的节能减排,具有广阔的应用前景。