科技部正式发布的《国家绿色低碳先进技术成果目录》包括18项水污染治理技术、15项大气污染治理技术、23项固废处理技术等共85项先进技术成果。

科技部正式发布的《国家绿色低碳先进技术成果目录》包括18项水污染治理技术、15项大气污染治理技术、23项固废处理技术等共85项先进技术成果。

1. 技术名称

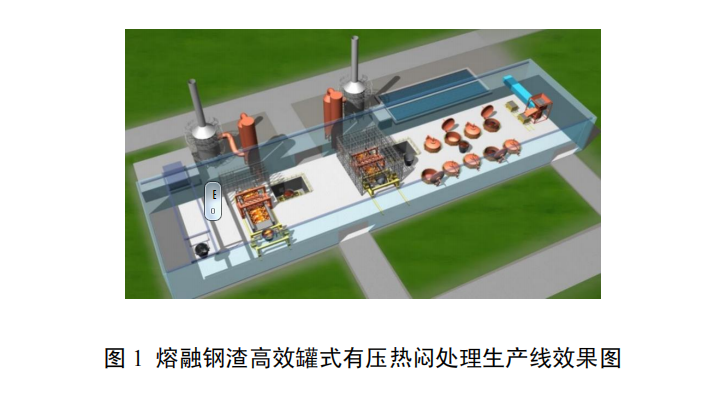

熔融钢渣高效罐式有压热闷处理技术及装备

2. 适用范围

钢铁厂钢渣处理。

3. 技术内容

3.1 技术原理

在密闭压力容器内,利用钢渣余热遇水产生的高温高压水蒸气使钢渣中的游离氧化钙快速消解,并使钢渣粉化。分为钢渣辊压破碎和余热有压热闷两个阶段,渣经由渣罐倾翻车倾入破碎床,同时进行辊压破碎和打水冷却,完成钢渣的破碎和降温,确保出渣温度控制在 500℃~600℃,粒度小于 300mm。破碎降温后的钢渣倒运至热闷区的压力设备内,密闭后进行打水作业。液态水遇到高温钢渣变成水蒸气,从而产生 0.2MPa~0.4MPa 压力,使钢渣中游离 CaO 快速消解,完成钢渣的稳定化处理,并使钢渣粉化。

第一阶段在 30min 内完成,钢渣由 1600℃冷却至 600℃以下,粒度破碎至 300mm 以下;第二阶段在 2h~3h 内完成钢渣有压热闷,钢渣中游离 CaO 充分消解至含量<3%,浸水膨胀率<2%。钢渣尾渣含水率<5%,吨钢渣可回收 0.2MPa 以上压力蒸气量不低于 150kg。

3.2 主要创新点

发明了熔融钢渣辊压破碎处理方法及装备;开发了钢渣有压热闷快速消解技术及装备;首次研究并揭示了钢渣有压热闷可燃气体产生和变化的规律,攻克了控制有压热闷引起爆炸的技术难题;开发了熔融钢渣高效罐式有压热闷处理技术与装备。

4. 污染治理或环境修复效果

可最大程度实现钢渣资源化,处理后钢渣 20mm 以下颗粒占比>70%;尾渣浸水膨胀率<2%;烟气中颗粒物浓度低于10mg/m3。尾渣符合《用于水泥和混凝土中的钢渣粉》(GB/T20491-2017 )和《道路用钢渣》(GB/T 25824-2010)要求。

5. 技术示范情况

该技术已在 60 余家钢铁企业应用,形成钢渣年处理能力4000 万 t,服务炼钢产能超过 3.4 亿 t。以首钢京唐炼钢连铸工程钢渣处理项目为例,处理规模 60 万 t/a,采用液态钢渣—渣罐倾翻—辊压破碎—渣罐转运—有压热闷工艺,钢渣辊压破碎处理后水渣比 0.25~0.35;余热有压热闷喷水总量为渣量 30%~40%,入罐钢渣温度 500℃~600℃,热闷后钢渣尾渣含水率小于 5%。该项目将钢渣中金属铁最大程度地回收利用,品位 TFe≥85%的渣钢回收率约 8%,品位 TFe≥35%磁选精粉回收率约15%,这部分含铁物料可实现厂内循环利用。破碎磁选后的钢渣经过粉磨后,可用作混凝土的掺合料。

6. 投资估算

以某钢厂新建 60 万 t/a 钢渣生产线为例,主体设备及附属设备投资约 1 亿元,建筑及安装工程投资约 1 亿元,工程总投资约 2 亿元,折合吨钢渣处理投资约 330 元。

7. 投资回收期

以某钢厂新建 60 万 t/a 钢渣生产线为例,项目静态投资回收期约 3 年。

8. 技术成果转化推广前景

该技术解决了熔融钢渣高效破碎、有压热闷、超净排放等技术难题,满足现代炼钢钢渣处理高效化、装备化、安全清洁化要求。我国规模钢铁企业超过 200 家,未来国内钢铁企业仍有近 1 亿 t 的钢渣处理工艺需要进行升级改造,该技术潜在市场规模超过 200 亿元,市场应用前景广阔。